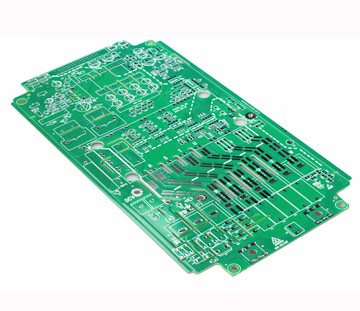

多层电路板在生产加工四大难点

1、内层线路制作难点

电路板多层板线路有高速、厚铜、高频、高 Tg 值各种特殊要求,对内层布线和图形尺寸控制的要求越来越高。例如 ARM 开发板,内层有非常多阻抗信号线,要保证阻抗的完整性增加了内层线路生产的难度。

内层信号线多,线的宽度和间距基本都在 4mil 左右或更小;板层多芯板薄生产容易起皱,这些因素会增加内层的生产成本。

2、内层之间对位难点

电路板多层板层数越来越多,内层的对位要求也越来越高。菲林受车间环境温湿度的影响会有涨缩,芯板生产出来会有一样的涨缩,这使得内层间对位精度更加难控制。

3、压合工序的难点

多张芯板和 PP(半固化片)的叠加,在压合时容易出现分层、滑板和汽包残留等问题。层数多,涨缩量控制及尺寸系数补偿量无法保持一致性;层间绝缘层薄,则容易导致层间可靠性测试失效问题。

4、钻孔生产的难点

电路板多层板采用高 Tg 或其他特殊板材,不同材质钻孔的粗糙度不一样,增加了去除孔内胶渣的难度。高密度多层板孔密度高,生产效率低,容易断刀,不同网络过孔间,孔边缘过近会导致 CAF 效应问题。

因此,为了保证最终成品的高可靠性,则需要电路板制造商在生产过程中进行对应的控制

ps:部分图片来源于网络,如有侵权,请联系我们删除

推荐深联新闻

- 深联电路荣膺2024年度“绿色制造与环保优秀企业”称号

- 珠海深联招聘专场,它来啦!

- 电池 FPC:电子设备供电连接的柔性基石

- 当 PCB 厂遇上 AI:是挑战,还是开启 “智能电路” 新赛道的钥匙?

- 解码线路板厂精密工艺:如何将基板雕琢成电子设备 “心脏”?

- 探秘汽车智能座舱线路板:复杂电路如何适配多变需求?

- 5G 时代,HDI 面临哪些关键挑战与发展机遇?

- 手机无线充软板,如何为便捷充电 “搭桥铺路”?

- 汽车激光雷达线路板为何需要耐极端温度?普通 PCB 为何无法替代?

- PI 基材为何仍是柔性电路板的主流选择?

总共 - 条评论【我要评论】