在当下 5G 通信、物联网、智能设备迅猛发展的时代,数据传输速率呈指数级增长,对柔性电路板(FPC)高频信号传输性能的要求也随之水涨船高。然而,高频信号在 FPC 传输过程中面临严重的损耗问题,极大地制约了其应用范围与性能表现。如何突破这一瓶颈,成为了

FPC 领域亟待攻克的关键难题。

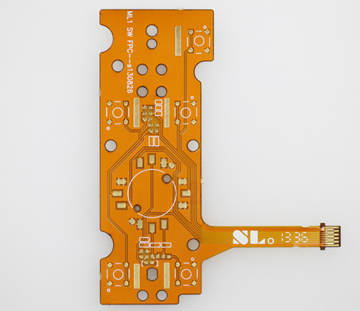

.jpeg)

材料的革新是突破高频信号传输损耗瓶颈的核心要素。信号在传输时,材料的介电常数(Dk)和损耗因子(Df)对其影响巨大。传统的聚酰亚胺(PI)基材虽具备良好的柔韧性,但其介电常数和损耗因子相对较高,在高频段会导致明显的信号衰减。为解决这一问题,新型材料不断涌现。液晶高分子(LCP)材料凭借低至 2.9 - 3.1 的介电常数和 0.002 - 0.003 的损耗因子,在高频信号传输方面表现卓越,能显著降低信号传输损耗,已广泛应用于高端 FPC 产品中。但 LCP 材料成本高昂且供应有限,限制了其大规模应用。于是,改性聚酰亚胺(M - PI)材料应运而生,在 6GHz 以下信号高速传输场景中,M - PI 开始逐步替代 LCP,其性能可满足部分高频应用需求,且成本相对较低。此外,还有研究机构开发出具有高度多孔结构的新型介电基材,通过创新技术在孔隙中注入低损耗材料,进一步降低介电常数和损耗因子,为 FPC 高频信号传输提供了新的材料解决方案。

软板线路设计与布局的优化同样不容忽视。在高频情况下,信号传输对线路的阻抗匹配、线路长度和信号走向极为敏感。FPC 需采用高精度的线路设计,严格控制线路的宽度、厚度以及间距,以确保信号传输的特性阻抗稳定,减少信号反射与损耗。采用差分信号传输技术,通过两条线路传输相位相反的信号,利用信号差值还原原始信号,可有效抑制共模干扰,提升信号完整性。将高频信号线路与其他低频或敏感信号线路分层布局,避免相互干扰。同时,尽可能缩短信号传输路径,减少过孔数量,降低信号在传输过程中的损耗与延迟。

柔性PCB制造工艺的升级是保障高频信号传输性能的关键环节。高精度的制造工艺能够确保 FPC 的线路精度、孔壁质量以及层间贴合效果。在钻孔环节,采用先进的激光钻孔技术,可实现微米级的小孔加工,精准控制孔壁粗糙度,减少信号在过孔处的反射与损耗;在电镀工艺上,运用高质量的电镀技术,保证孔内金属化均匀,提升信号传输的连续性与稳定性。此外,在 FPC 的层压过程中,严格控制压合温度、压力和时间,确保各层之间紧密贴合,减少层间空隙和气泡,避免因层间缺陷导致的信号干扰与损耗。

除了上述方面,电磁屏蔽技术的应用也至关重要。高频信号在传输过程中容易受到外界电磁干扰,同时自身也会产生电磁辐射,影响其他电子元件的正常工作。在 FPC 表面覆盖具有电磁屏蔽功能的材料,如铜箔、金属化聚合物薄膜等,可有效阻挡外界电磁干扰进入,同时抑制 FPC 自身的电磁辐射,减少信号传输损耗,提高信号传输的可靠性。通过合理设计电磁屏蔽结构,如采用多层屏蔽、局部屏蔽等方式,针对不同频率的干扰源进行有效屏蔽,进一步提升 FPC 在复杂电磁环境下的高频信号传输性能。

.png)

柔性线路板厂讲突破柔性电路板高频信号传输的损耗瓶颈,需要从材料创新、线路设计优化、制造工艺升级以及电磁屏蔽技术应用等多方面协同发力。只有不断探索与创新,才能使 FPC 在高频信号传输领域满足日益增长的市场需求,推动电子设备向更高性能、更小尺寸、更轻薄化方向发展。