汽车行驶过程中面临颠簸、高温、电磁干扰等复杂环境,这对摄像头线路板的可靠性提出极高要求。想要提升其可靠性,需要从材料选择、制造工艺以及检测等多个环节进行优化。

材料是奠定可靠性的基础。

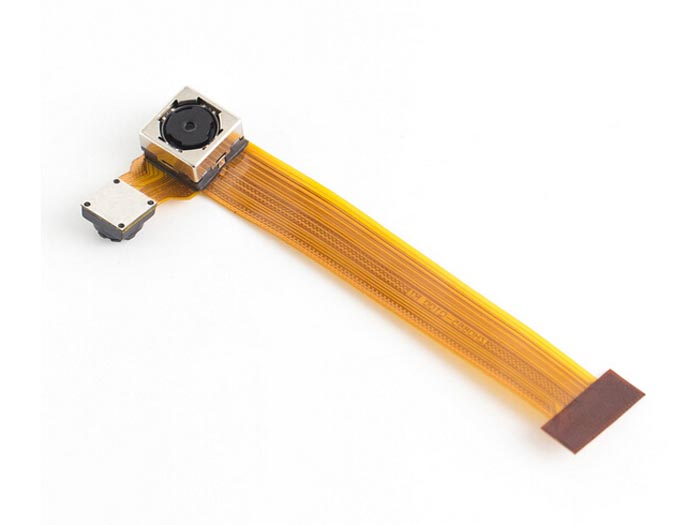

汽车摄像头线路板会经历高温、高湿环境,因此应选用耐高温、耐潮湿、绝缘性能优良的材料。比如,使用聚酰亚胺作为基材,它不仅能承受 -55℃至 260℃的极端温度,还具备出色的耐化学腐蚀性和绝缘性,可有效避免线路板因环境因素导致性能下降。在铜箔选择上,优先使用高纯度、低粗糙度的电解铜箔,能够降低信号传输损耗,提升线路板的电气性能。

制造工艺则是保障可靠性的关键。

汽车摄像头PCB在布线设计阶段,采用高精度的布线工艺,合理规划线路走向,减少信号干扰和串扰。比如,通过优化差分信号线的布线,降低电磁辐射,确保图像信号稳定传输。焊接环节采用回流焊和波峰焊相结合的方式,回流焊适合表面贴装元件,能精确控制焊接温度和时间,形成高质量焊点;波峰焊则用于通孔元件焊接,提高焊接效率和可靠性。同时,引入选择性焊接技术,针对特定区域进行焊接,减少对线路板其他部分的热影响,避免因过热导致的线路板变形和元件损坏。

为了进一步提升可靠性,还需要对线路板进行特殊处理。

电路板在完成焊接后,对线路板表面涂覆三防漆,它可以形成一层保护膜,防止线路板受到湿气、盐雾、霉菌等侵蚀,延长线路板的使用寿命。对于一些关键的连接部位,采用底部填充工艺,填充胶能够渗入元件与线路板之间的缝隙,增强机械连接强度,提高线路板的抗震性能,避免因车辆颠簸导致的焊点开裂。

PCB质量检测是确保可靠性的最后一道防线。利用自动光学检测(AOI)技术,对线路板进行全面的外观检测,及时发现短路、开路、元件缺失等问题;通过 X 射线检测,检测焊点内部质量,排查虚焊、空洞等潜在隐患;还可进行环境可靠性测试,模拟高温、低温、湿热等环境,验证线路板在不同环境下的工作性能。

通过材料优化、先进制造工艺以及严格检测,能够全方位提升汽车摄像头线路板的可靠性,为智能驾驶提供稳定、可靠的视觉支持。